Sommeren 2018 kom en kunde til kontoret vårt. Han fortalte oss at han ønsker å eksportere produktene sine til EU-land, mens EU har strenge restriksjoner på firkantede og rektangulære rør produsert ved direkte formingsprosess. Derfor må han bruke «rund-til-kvadratisk forming»-prosessen for rørproduksjon. Han var imidlertid sterkt plaget av ett problem – på grunn av begrensningen i delbruken av valser, var valsene i verkstedet stablet opp som et fjell.

Som en profesjonell produsent innen rørproduksjonsindustrien sier vi aldri nei til en kunde som trenger hjelp. Men vanskeligheten er, hvordan oppnår vi bruk av delte valser med «rund-til-kvadratisk»-forming? Dette har ikke blitt gjort av noen annen produsent før! Tradisjonelle «rund-til-kvadratisk»-prosesser krever ett sett med valser for hver rørspesifikasjon. Selv med vår fleksible ZTF-formingsmetode er det beste vi kan gjøre å dele 60 % av valsene, så å oppnå en komplett delt valselinje ville virke nesten umulig for oss å overvinne.

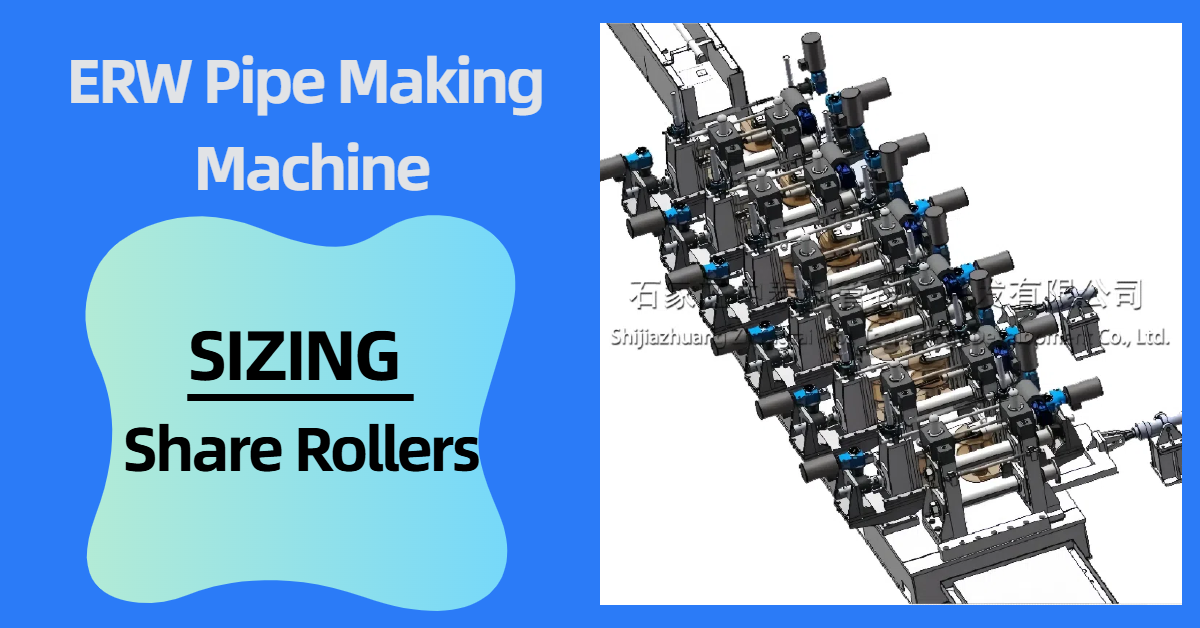

Etter måneder med design og revisjon bestemte vi oss endelig for å kombinere konseptet med fleksibel forming og Turk-head, og gjorde det til den første prototypen av en rørmølle med delte ruller som «rund-til-kvadratisk»-design. I vårt design er rammen relativt stasjonær med rullen og kan gli langs akselen for å åpne og lukke den spesialdesignede rullen, for å oppnå målet med delte ruller. Det fjernet nedetiden for å bytte ruller og økte produksjonseffektiviteten betraktelig, reduserte rulleinvesteringer og gulvbelegg, og bidro til å redusere arbeidsintensiteten. Arbeiderne trenger ikke lenger å klatre opp og ned eller demontere rullen og akselen manuelt. Alt arbeidet utføres av vekselstrømsmotorer drevet av snekkehjul og snekkehjul.

Med støtte fra avanserte mekaniske strukturer er neste steg å gjennomføre intelligent transformasjon. Basert på kombinasjonen av mekanisk, elektronisk kontroll og skybaserte databasesystemer, kan vi lagre rulleposisjonene for hver spesifikasjon med servomotorene. Deretter justerer den intelligente datamaskinen automatisk rullen til riktig posisjon, noe som i stor grad unngår påvirkning fra menneskelige faktorer og forbedrer kontrollsikkerheten.

Utsiktene for denne nye teknikken er svært lovende. De fleste er kjent med «direkte firkantforming»-prosessen, med den største fordelen at «ett sett med valser for å produsere alle spesifikasjoner» er tilgjengelig. I tillegg til fordelene blir imidlertid ulempene stadig mer betydelige med strengere markedskrav, som for eksempel tynnere og ujevne indre R-vinkel, sprekker under forming av høykvalitetsstål, og behovet for å bytte ekstra sett med aksler for å produsere runde rør. ZTZGs «rund-til-kvadratisk delte valseformingsprosess», eller XZTF, er bygget på det logiske grunnlaget for rund-til-kvadratisk, så den trenger bare å realisere valsedelingen – bruk av finne-pass-seksjon og dimensjonerende seksjon for å overvinne alle manglene ved «direkte firkantforming», samtidig som man oppnår «ett sett med valser for å produsere alle spesifikasjoner», ikke bare kvadratisk og rektangulært, men også i stand til runde rør.

ZTZG har kontinuerlig gjort fremskritt for å møte kundenes behov og teknologisk innovasjon og fremskritt. Vi håper at flere med innsikt vil bli med oss for å vise den store visjonen for avansert rørproduksjon og intelligent utstyr!

Publisert: 11. oktober 2022